English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

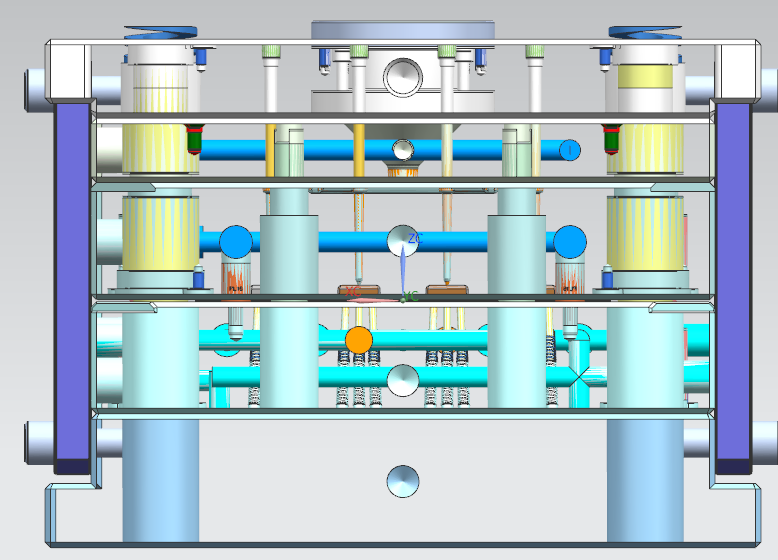

Hoe u problemen bij het matrijsontwerp voor injectiegereedschappen kunt voorkomen: kies de Hongmei-matrijs

2023-09-08

Door de wanddikte tijdens het ontwerpen van onderdelen te beheersen, kunt u de schoonheid, het gewicht en de sterkte van uw onderdeel beheren. Delen die te dik zijn, resulteren in lelijke zinken, kromtrekken en interne holtes (luchtzakken). Om dit te voorkomen, hebben de materialen richtlijnen voor de wanddikte aanbevolen. Houd er rekening mee dat dit slechts een algemene regel is, omdat niet alle onderdelen aan de hoge en lage kant een wanddikte kunnen hebben die in deze tabel wordt aangegeven.

Spuitgegoten productontwerp evolueert door vele ontwikkelingsfasen vóór alle onderdelenworden eindelijk gedocumenteerd en vrijgegeven voor productie. De laatste stap in deontwikkelingsproces is het meest kritisch, omdat ontwerpwijzigingen of correcties nodig zijnkan niet langer worden gemaakt zonder de kosten of het project aanzienlijk toe te voegenvertragingen. Helaas worden ontwerpfouten in plastic onderdelen pas daarna ontdekteerste artikelonderdelen worden geïnspecteerd en beoordeeld door het projectteam. Zelfs metde hedendaagse geavanceerde matrijsstroomsimulatie, 3D CAD-interferentiecontroles, snelprototyping en tal van andere ontwikkelingstools is voor niemand onmogelijkom elk potentieel probleem voor een spuitgietonderdeel te voorspellen. Echter, daar'Het is een zeer eenvoudige, goedkope methode om potentiële problemen te minimaliserenvrijwel zorgen voor perfecte onderdelen. Dat heet samenwerken met uw vormer,waar dit artikel op focust.

Het maakt niet uit hoe goed u denkt te weten hoe u onderdelen voor injectie op de juiste manier ontwerptvormgeven – u moet altijd een nauwe samenwerking aangaan met de vormer van uw voorkeurzo vroeg mogelijk in het ontwerpproces. Elke vormer heeft zijn of haar eigengereedschapsvoorkeuren en technieken voor het vormen van onderdelen, die eenaanzienlijk effect op het ontwerp van onderdelen. Deze subjectieve voorkeuren kunnen van invloed zijneen van de volgende belangrijke ontwerpgerelateerde parameters die een injectie beïnvloedengegoten onderdeel:

1. Materiaaloptiesen gevolgen

2. Kritische toleranties

3. Inzinksporen

4. Stalen veilige gebieden

5. Locatie van de poort

6. Afsluithoeken

7. Oriëntatie van de diepgangshoek

8. Textuur en diepgang

9. Planning van kritische opstartfasen

10. Secundaire werkzaamheden en armaturen

Het is moeilijk voor ontwerpers/ingenieurs om deze relatie al in een vroeg stadium te ontwikkelenontwerpproces, omdat de selectie van een vormer vaak wordt uitgesteld tot dehet ontwerp is voltooid en vrijgegeven voor formele offertes door de inkoopafdeling. Bovendien zullen veel vormgevers pas input leveren als ze dat wel doenverzekerd dat het project aan hen zal worden gegund. Deze patstelling staat ontwerpers in de wegdeze aanbevelingen niet op te volgen, wat vaak tot onaanvaardbare vertragingen leidtkostenoverschrijdingen vanwege de complexiteit van de gereedschappen of lange cyclustijden. Dit beleidzijn op de lange termijn niet kosteneffectief, omdat ze de kosten aanzienlijk verminderenefficiëntie van het ontwikkelen van een product. Er zijn echter enkele eenvoudige oplossingenvoor het oplossen van deze paradox.

De eerste oplossing die doorgaans door grotere bedrijven wordt gebruikt, is het genereren van een korte lijst met voorkeurenleveranciers op basis van een uitgebreide analyse van experts binnen hun personeel. Ditbeperkte groep van 3 tot 4 geprefereerde matrijzenmakers is doorgaans toegankelijkingenieurs gedurende de hele ontwikkeling vanwege hun wederzijds voordeelzakelijke arrangementen. Kleine bedrijven kunnen een of twee levensvatbare vormers selecterenvroeg in het proces door een zakelijke relatie in goed vertrouwen op te bouwen. DitEen informele handdrukovereenkomst vereist dat beide partijen onderling eerlijk zijnde geschatte kosten en voorwaarden van het uiteindelijk zakendoen met elkaar.Hoewel er geen garanties zijn, zou er een alliantie kunnen worden ontwikkeld als vormgevers enontwerpers delen hun kennis tijdens het ontwerpproces.

Opgemerkt moet worden dat het ontwerpen van een hoogwaardig spuitgegoten onderdeel een ontwerper vereistkennis van alle fundamentele ontwerpparameters die daarmee samenhangenspuitgieten en zeer bekwaam zijn. Het partnerschap tussen vormgever en ontwerper is dat welniet bedoeld als stageprogramma; het is bedoeld om de overdracht te optimaliserenvan het definitieve ontwerp tot productie met weinig of geen wijzigingen. Indien voltooidMet succes worden de uiteindelijke productieonderdelen doorgaans kosteneffectief gegotenprecies volgens de specificaties om de volgende redenen.

Technische hulp Met een goed begrip van de technieken om de vormbaarheid van onderdelen te verbeteren, is het veel gemakkelijker om over te stappen op spuitgieten met kleine en uiteindelijk grote volumes. De volgende stap is het online uploaden van uw 3D CAD-model, waarna u binnen enkele uren een interactieve offerte met gratis DFM-analyse ontvangt. Zoals we eerder zeiden, zal de DFM-analyse eventuele problemen met de vormbaarheid aan het licht brengen en zelfs oplossingen voorstellen. We raden u aan die ontwerpfeedback te combineren met een gesprek met een van onze ervaren applicatie-ingenieurs, die u zal helpen met eventuele verdere begeleiding die u nodig heeft voordat de productie begint.

Hongmei Mold zal alle haalbare manieren voor een geschikt matrijsontwerp overwegen en besprekenklant vóór de matrijsproductie om verdere productieproblemen te voorkomen.

Als u vragen heeft over het ontwerp en de productie van matrijzen, neem dan gerust contact met ons op!