English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

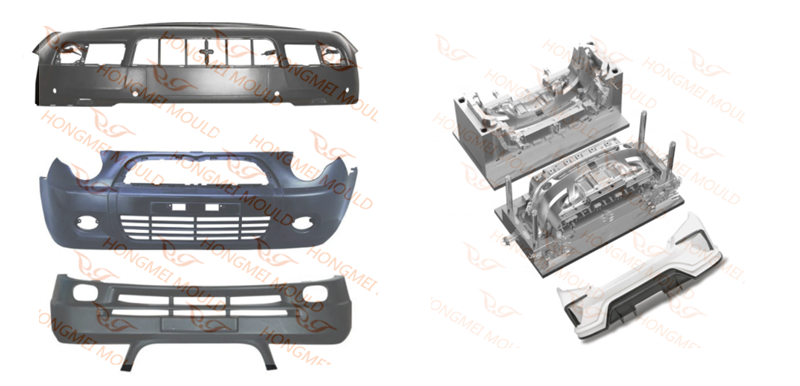

Hoe maak je een voorbumpermal voor een auto?

2021-07-14

Hoe maak je een voorbumpermal voor een auto??

1. Structurele analyse van kunststof onderdelen

De vorm van de voorbumper is vergelijkbaar met die van het zadel. Het materiaal is PP + epdm-t20, de krimp bedraagt 0,95%. PP is het belangrijkste materiaal van de bumper en EPDM kan de elasticiteit van de bumperafdekking verbeteren. T20 betekent dat er 20% talkpoeder aan het materiaal wordt toegevoegd, wat de stijfheid van de bumperafdekking kan verbeteren.

De kenmerken van kunststof onderdelen zijn:

(1) De vorm is complex, de maat is groot en de wanddikte is relatief klein, wat hoort bij grootschalige dunwandige plastic onderdelen.

(2) De plastic onderdelen hebben veel hobbels en penetraties, veel verstijvingen en een grote stromingsweerstand van spuitgietsmelt.

(3) Er zitten drie gespen aan de binnenkant van het plastic onderdeel en het is erg moeilijk om de kern op elke plaats zijdelings te trekken.

2. Analyse van de schimmelstructuur

De spuitgietmatrijs van het hoofdgedeelte van de voorbumper neemt het binnenste scheidingsoppervlak over, passeert de hot runner en wordt bestuurd door de volgordeklep. De omgekeerde gesp aan beide zijden neemt de structuur aan van een grote hellende dakhuls, een horizontaal hellend dak en een recht dak, met de maximale afmeting van 2500 × 1560 × 1790 mm.

1. Ontwerp van vormdelen

De geavanceerde technologie voor het interne scheidingsoppervlak is overgenomen in het matrijsontwerp. Het gebruiksmodel heeft de voordelen dat de scheidingsklemlijn verborgen is op het niet-zichtbare oppervlak van de bumper, wat na de montage op het voertuig niet zichtbaar is en geen invloed heeft het uiterlijk. De moeilijkheidsgraad en structuur van deze technologie zijn echter complexer dan die van het externe type bumper, en het technische risico is ook groter. De kosten en prijs van de mal zijn ook veel hoger dan die van de externe bumper. Vanwege het mooie uiterlijk wordt deze technologie echter veel toegepast in de midden- en hoogwaardige auto's.

Bovendien heeft het kunststof onderdeel een groot aantal doorgaande gaten, waarvan sommige een groot oppervlak hebben. De ontluchtingssleuf en de holtevermijdingssleuf zijn ontworpen op de plaats van botsing en de inbrenghoek is groter dan 8 °, wat de levensduur van de mal kan verlengen en het niet gemakkelijk is om flits te produceren.

De spuitgietonderdelen van de voorbumper en de sjabloon worden tot één geheel gemaakt en het sjabloonmateriaal kan voorgehard spuitgietstaal P20 of 718 zijn.

2. Ontwerp van poortsysteem

Het hele hotrunner-systeem wordt overgenomen in het gietsysteem van de mal, wat de voordelen heeft van gemakkelijke montage en demontage, lage vereisten voor verwerkingsnauwkeurigheid, geen risico op lijmlekkage, betrouwbare montagenauwkeurigheid en geen noodzaak voor herhaalde demontage en montage in de toekomst, evenals lage onderhouds- en reparatiekosten.

De voorbumper is een uiterlijk onderdeel en het oppervlak mag geen smeltsporen vertonen. Bij het spuitgieten moeten de smeltsporen snel naar het niet-zichtbare oppervlak worden gebracht of worden geëlimineerd, wat een van de belangrijkste en moeilijke punten in het matrijsontwerp is. De matrijs maakt gebruik van de 8-punts sequentieklep hot runner-poortbesturingstechnologie, namelijk SVG-technologie, een andere geavanceerde technologie die door de matrijs wordt toegepast. Het regelt het openen en sluiten van acht hete mondstukken via de cilinderaandrijving, om het ideale effect te bereiken van het ontbreken van lassporen op het oppervlak van kunststof onderdelen.

Svg-technologie is een nieuwe hot runner-vormtechnologie die de afgelopen jaren is ontwikkeld om te voldoen aan de behoeften van de auto-industrie aan grootschalige platte plastic onderdelen en de elektronische industrie aan microdunwandige onderdelen. Vergeleken met de traditionele hotrunner-poorttechnologie heeft het de volgende voordelen:

① De smeltstroom is stabiel, de houddruk is uniformer, het voedingseffect is aanzienlijk, de krimpsnelheid van kunststof onderdelen is consistent en de maatnauwkeurigheid is verbeterd;

② Het kan de lasmarkering elimineren of de lasmarkering vormen op het niet-verschijnende oppervlak;

③ verminder de vormsluitdruk en de restspanning van het plastic onderdeel;

④ verminder de vormcyclus en verbeter de arbeidsproductiviteit van de matrijzen.

De simulatiegegevensgrafiek van de hotrunner-volgordeklep werd gebruikt in de voorbumper. Uit de matrijsstroomanalyse blijkt dat onder de normale injectiedruk, matrijssluitkracht en matrijstemperatuur de smeltstroom stabiel is en de kwaliteit van de plastic onderdelen goed is, dus de levensduur van de matrijs en het productkwalificatiepercentage kan volledig worden gegarandeerd.

3. Ontwerp van het trekmechanisme aan de zijkant

Terwijl de voorbumper het scheidingsoppervlak van de interne scheiding overneemt, bevindt de scheidingslijn bij de achterste gesp van de vaste mal een plaat zich onder de hellende bovenkant van de bewegende malzijde. Om het risico op beschadiging van de mal tijdens de bewerking te voorkomen, moet de procedure voor het trekken van de kern strikt worden gecontroleerd tijdens het openen van de mal, zie het werkproces van de mal voor meer informatie.

De mal neemt de complexe structuur over van het hellende dak ontworpen onder het rechte dak en het dwars hellende dak (dat wil zeggen samengesteld hellend dak) ontworpen binnen het hellende dak. Om de kern soepel te kunnen trekken, moet er voldoende ruimte zijn tussen het hellende dak en het rechte dak, en moet het contactoppervlak tussen het hellende dak en het rechte dak worden ontworpen met een helling van 3° – 5°.

Het koelwaterkanaal moet worden ontworpen voor het grote schuine dak en het grote rechte dak aan weerszijden van de spuitgietmatrijs van de interne scheidingsbumper. Het zijgat van de vaste mal van de interne scheidingsbumper moet zijn ontworpen met een vaste malnaaldstructuur voor het trekken van de kern.

Hier willen we het volgende uitleggen: de spuitgietmatrijs van de binnenste scheidingsbumper en de algemene spuitgietmatrijs. Anders dan dat, wordt het plastic onderdeel niet uitgeworpen door in de bewegende mal te blijven, maar door te vertrouwen op de trekhaak tijdens het openen. De zijkerntrekking 43 van de vaste mal komt omhoog tijdens het openen, en het kunststofdeel zal de vaste mal over een bepaalde afstand volgen.

4. Ontwerp van het temperatuurregelsysteem

Het ontwerp van het temperatuurregelsysteem van de hoofdspuitgietmatrijs van de voorbumper heeft een grote invloed op de gietcyclus en de productkwaliteit. Het temperatuurregelsysteem van de matrijs heeft de vorm van "rechte koelwaterleiding + hellende koelwaterleiding + koelwaterput".

De belangrijkste ontwerppunten van het koelkanaal van de matrijs zijn als volgt:

① De structuur van de bewegende matrijs is complexer en de warmte is meer geconcentreerd, dus het is noodzakelijk om te focussen op koeling, maar het koelkanaal moet op minstens 8 mm afstand worden gehouden van de duwstang, de rechte bovenkant en de schuine gaten bovenaan.

② De afstand tussen waterkanalen is 50-60 mm en de afstand tussen waterkanalen en spouwoppervlak is 20-25 mm.

③ Als het koelwaterkanaal rechte gaten kan maken, maak dan geen schuine gaten. Voor schuine gaten met een helling van minder dan 3 graden kunt u deze direct wijzigen in rechte gaten.

④ De lengte van het koelkanaal mag niet te veel verschillen om ervoor te zorgen dat de matrijstemperatuur ongeveer in evenwicht is.

5. Ontwerp van geleidings- en positioneringssysteem

De matrijs behoort tot een grote dunwandige spuitgietmatrijs. Het ontwerp van het geleidings- en positioneringssysteem heeft rechtstreeks invloed op de nauwkeurigheid van de kunststof onderdelen en de levensduur van de matrijs. De matrijs maakt gebruik van een vierkante geleidekolom en een nauwkeurige positionering van de geleider met een nauwkeurigheid van 1 °, waarbij vier vierkante geleidekolommen van 80 × 60 × 700 (mm) worden gebruikt aan de bewegende matrijszijde, en vier vierkante geleidekolommen van 180 × 80 × 580 (mm). gebruikt tussen de bewegende en vaste matrijzen.

In het aspect van de positionering van het scheidingsoppervlak worden aan beide uiteinden van de matrijs twee kegelpositioneringsstructuren (ook bekend als de binnenste matrijsbuispositie) aangenomen, en de hellingshoek van de kegel is 5 °.

6. Ontwerp van ontkistingssysteem

Kunststof onderdelen zijn grote dunwandige onderdelen en het ontvormen moet stabiel en veilig zijn. De middelste positie van de matrijs heeft een rechte bovenkant en uitwerppen, de diameter van de uitwerppen is 12 mm. Omdat het contactoppervlak klein is en moeilijk terug te brengen, is het gemakkelijk om de uitwerppen te laten botsen met het holteoppervlak van het vaste model, dus de binnenste scheidingsbumper moet zo recht mogelijk worden ontworpen en de uitwerppen moet worden gebruikt minder.

Door het grote aantal duwstukken is de loskracht en de terugstelkracht van duwstukken groot, waardoor het ontgrendelingssysteem twee hydraulische cilinders als krachtbron gebruikt. Zie Figuur 7 voor de locatie van de cilinder. De afmeting L in de afbeelding is de uit te stellen afstand, die verband houdt met de grootte van de omgekeerde gesp van de vaste matrijs, doorgaans 40-70 mm.

Vanwege het oneffen oppervlak van de bewegende kern zijn alle vaste uiteinden van de vingerhoed en de aandrijfcilinder ontworpen met een stopstructuur.

3, Werkproces van schimmel

Omdat de bumperspuitgietmatrijs de interne scheidingstechnologie gebruikt, bevindt de scheidingslijn in de omgekeerde positie van plaat a zich onder de hellende bovenkant van de bewegende malzijde. Om het risico op beschadiging van de matrijs tijdens het gebruik te voorkomen, is het werkproces van de matrijs zeer strikt. Vervolgens worden de stappen en voorzorgsmaatregelen besproken vanaf het begin van het sluiten van de matrijs.

① Voordat de matrijs wordt gesloten, bevindt de uitwerppenplaat zich op 50 mm afstand van de bodemplaat van de matrijs, om ervoor te zorgen dat het omgekeerde deel van een plaat het dwarse kleine hellende dak dat uitsteekt uit het grote hellende dak niet raakt, en ervoor te zorgen dat een plaat kan de sluitactie soepel voltooien door op de resetstang te drukken.

② Druk de duwplaat en de schuine bovenkant terug naar de resetpositie.

③ Voordat de matrijs wordt geopend, is het noodzakelijk om vooraf druk uit te oefenen op de uitwerpcilinder om ervoor te zorgen dat het hele uitwerpsysteem en een plaat synchroon kunnen worden geopend. Bij het openen van de mal moeten de A-plaat en de vingerhoedplaat eerst 60 mm worden geopend, om ervoor te zorgen dat het plastic deel en het dwarse kleine hellende dak allemaal gescheiden zijn van het omgekeerde knikoppervlak van de A-plaat.

④ De vaste vorm van een plaat blijft de vorm openen, en de uitwerppenplaat in de bewegende vorm blijft onveranderd in de uitwerptoestand van 60 mm, om de functie van het scheiden van de plaat en de rechte bovenkant te bereiken.

4. Resultaten en discussie

1. De mal maakt gebruik van de binnenste scheidingstechnologie om het mooie uiterlijk van de plastic onderdelen te garanderen.

2. De tweede kerntrekstructuur van het "samengestelde hellende dak" wordt in de matrijs toegepast, wat het probleem van het laterale kerntrekken in het complexe deel van het plastic onderdeel oplost.

3. Het hot runner-poortsysteem van de achtpuntsnaaldklepvolgordeklep wordt in de matrijs toegepast, wat het probleem van het smeltvullen van grootschalige dunwandige plastic onderdelen oplost.

4. De hydraulische druk wordt gebruikt als de kracht van het ontvormsysteem om de problemen van de grote ontvormkracht van plastic onderdelen en moeilijk te resetten duwonderdelen op te lossen.

De praktijk laat zien dat de matrijsstructuur geavanceerd en redelijk is, dat de maat nauwkeurig is en dat het een klassiek automatrijswerk is. Sinds de matrijs in productie is genomen, is de laterale kerntrekactie gecoördineerd en betrouwbaar, en is de kwaliteit van de kunststof onderdelen stabiel en voldoet aan de eisen van klanten.

Neem contact met mij op